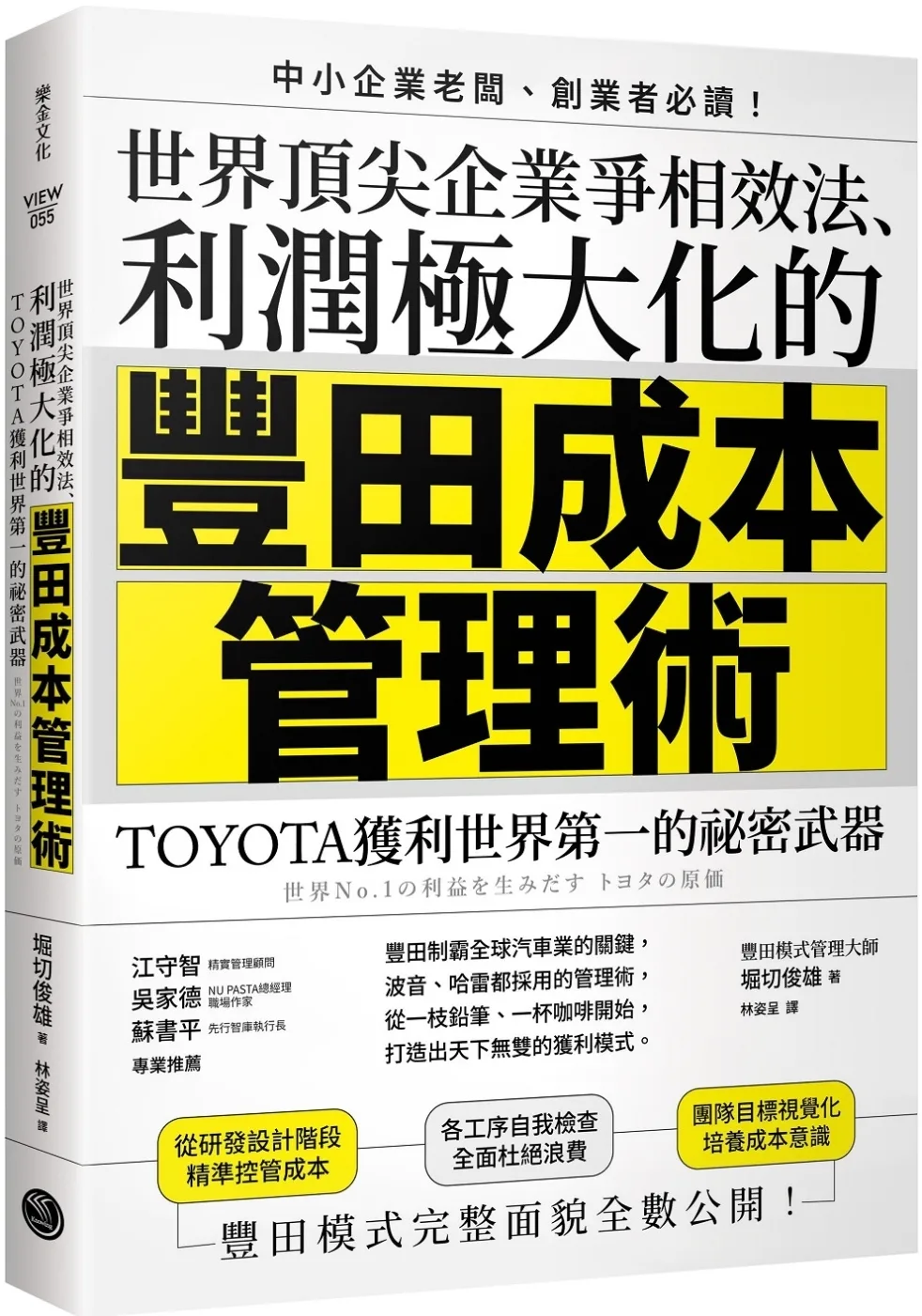

師承大野耐一

推動豐田生產方式超過半世紀

指導歐、美、亞洲知名企業之世界級精實管理大師

完整傳授從日本到世界打造最強製造現場的實戰聖經

推動豐田生產方式超過半世紀

指導歐、美、亞洲知名企業之世界級精實管理大師

完整傳授從日本到世界打造最強製造現場的實戰聖經

豐田生產方式再進化──全方位TPS

成立迄今超過八十年的豐田汽車,近幾年皆在世界財經權威雜誌《財富》的年度500大企業中擊敗眾多歐美百年車廠,持續蟬聯為總排名前十大的世界企業。

這個二戰結束前發跡於日本中部的汽車廠,發展出一套獨特的生產管理方式,讓他在能源危機的艱困時期,擊敗美國福特汽車等車廠成功站上世界汽車業之巔,進而使得豐田生產方式(Toyota Production System,TPS)成為歐美管理學界爭相研究的顯學。

這一套發展於經濟高度成長年代的管理方法,在經歷金融風暴、經濟成長趨緩、電動車發展趨勢等重重考驗後,仍未曾撼動豐田汽車的世界領導地位,除了掌握市場脈動、積極應用科技創新等,更重要的是追求持續改善的TPS體制所打下的穩健經營體質。

本書作者師法大野耐一,投入TPS超過半世紀,除了在豐田海內外各廠磨練長達三十餘年的實戰經驗外,退休後更奔走世界各地協助不同產業導入TPS,致力找出企業不易成功實行TPS的原因,進而發展出一套世界工廠評價方法(Global Bench Marking, GBM),從評價過程中逐漸淬鍊出一套能幫助就算是非豐田體系的企業也能成功導入TPS的模式──全方位TPS,並成功實踐到馬來西亞、俄羅斯、中國、日本等不同產業的工廠,及時逆轉了多家企業的經營劣勢。

在這個科技應用當道的年代,更應該回歸基本面檢視企業體質的韌性,是否足以面對這詭譎多變的環境,而非一味投入在競逐科技應用的黑洞中。「全方位TPS」為企業建構一個更永續發展的卓越體質。

?